а мы сделаем остальное:

Назначение и применение:

Котельные установки серии «Гефест» являются современным оборудованием предназначенным для нагрева воды в системах теплоснабжения камер для сушки древесины, а также для отопления производственныхи жилых помещений. В качестве топлива можно использовать сыпучие древесные отходы, отходы ДСП, ЛДСП, МДФ с грануляцией до 30 мм и кусковые отходы длиной до 1,0 м. Влажность топлива: относительная до 55%, абсолютная до 110%.

Отходы ЛДСП после дробления кусковых отходов.

Смесь отходов ЛДСП и стружки ПВХ после форматно-раскроечных станков

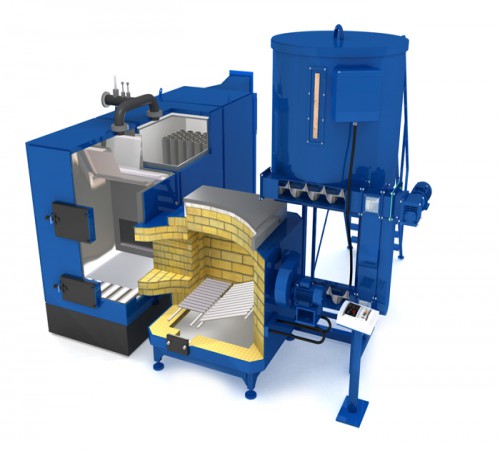

3D модель

Опилки, Стружка, Древесная щепа, Пеллеты

Работа котельной установки основана на принципе газогенерации (в специальном агрегате - газогенераторе происходит газификация - термическое разложение древесины на топочный газ и водород). Этот прицнип сжигания имеет серьезные преимущества перед слоевым сжиганием топлива в обычных котлах.

Лабораторные исследования атмосферного воздуха при сжигании отходов: ДСП, МДФ и сыпучих отходов из древесных хвойных пород.

Точка отбора: 100 метров от источника Источник: «Котел водогрейный серии АГГУ» (Гефест)

| Наименование определяемого ингредиента | Обнаруженная концентрация, мг/м3 | ПДК, мг/м3 |

| ДСП | ||

| Диоксид азота | 0,027±0,005 | 0,2 |

| Оксид углерода | 1,8±0,4 | 5 |

| Гидроксибензол /Фенол/ | 0,006±0,001 | 0,01 |

| Формальдегид | <0,0015 | 0,04 |

| MDF | ||

| Диоксид азота | 0,026±0,005 | 0,2 |

| Оксид углерода | 2,8±0,4 | 5 |

| Гидроксибензол /Фенол/ | 0,007±0,001 | 0,01 |

| Формальдегид | <0,0015 | 0,04 |

| Сыпучие отходы из древесины хвойных пород | ||

| Диоксид азота | 0,024±0,005 | 0,2 |

| Оксид углерода | 1,5±0,3 | 5 |

Описание конструкции и принцип действия:

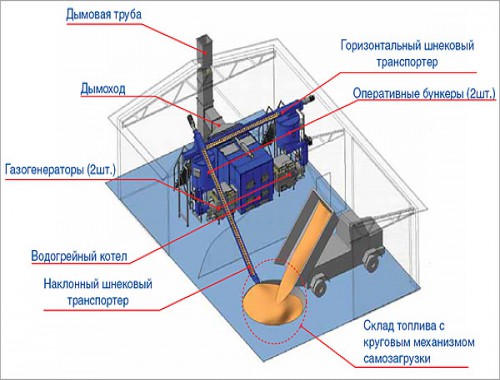

Котельная установка включает в себя следующие основные узлы: оперативный бункер,шнековый транспортер подачи топлива, в состав которого входит дозатор - шлюзовый затвор, газогенератор, водогрейный котел, контроллер – программатор, комплект оборудования систем увлажнения топлива и пожаротушения.

Сыпучее топливо из бункера поступает в шнековый транспортер, работающий в автоматическом режиме «подача-пауза» в соответствии с заданной на контроллере программой. Обрезки и кусковые отходы загружаются вручную непосредственно в топку котла.

Шнековый транспортер осуществляет дозированную подачу топлива в газогенератор. Для повышения эффективности газификации сухого топлива (опилки, стружка, щепа с относительной влажностью 6-8%) в конструкции установки предусмотрено автоматическое увлажнение топлива в шнековом транспортере на входе в газогенератор.

Камера газогенератора разогревается до температуры 900-1000°С при сжигании древесных отходов и – до температуры 1100 - 1200°С при сжигании отходов ДСП, ЛДСП, МДФ. Под воздействием высокой температуры в газогенераторе происходит интенсивное термическое разложение древесного топлива, в том числе химических компонентов, входящих в состав ДСП, ЛДСП, МДФ. Основными горючими компонентами этого газа являются топочный газ (СО) и водород (Н2).

Горение газов начинается в газогенераторе и заканчивается в факеле, направленном в топку котла, в котором происходит нагрев воды. Химический состав газогенераторного газа приведен в таблице.

Газификация топлива, происходящая в газогенераторе, позволяет достичь практически полного бездымного сгорания различных видов топлива – после сжигания остается только зола в объеме 1 - 2%. При этом вредные выбросы в атмосферу не превышают предельно допустимых концентраций (ПДК). Химический состав продуктов сгорания приведен в таблице.

Схема котельной установки:

ВОДЯНОЙ КОТЕЛ установки имеет цельносварную конструкцию. Все поверхности теплообмена, в том числе колосники, имеют водяное охлаждение. Теплообменник котла имеет жаротрубную конструкцию. Дымовые газы проходят по трубам и нагревают воду, циркулирующую внутри теплообменника и омывающую наружные поверхности труб.

Жаротрубная конструкция позволяет минимизировать необходимость химической подготовки воды и значительно упрощает проведение регламентных работ по чистке теплообменника. В отличие от котлов слоевого сжигания топка котла не футеруется шамотным кирпичом, что исключает необходимость ежегодного ремонта кладки.

Причиной ремонта топок котлов слоевого сжигания является разрушение кладки из-за неравномерного нагрева стенок и свода, характерного для топок больших размеров. Стенки и свод топки цельносварного котла имеют водяную рубашку, что не позволяет им нагреваться выше 95 - 98° С, увеличивая срок его эксплуатации без ремонта до 15 лет.

ГАЗОГЕНЕРАТОР входящий в состав котельной установки, имеет камеру, объем которой в 5-6 раз меньше по сравнению с топкой обычного котла слоевого сжигания аналогичной мощности. Небольшие размеры камеры газогенератора позволяют равномерно разогреть ее объем до температур более высоких (от 900°С до 1200°С), чем температура топки обычного котла слоевого сжигания, где температура в слое на колосниках не превышает 700-750°С.

В раскаленной до высокой температуры камере газогенератора обеспечивается интенсивная газификация и дальнейшее практически полное бездымное сгорание древесного топлива с относительной влажностью до 55%, в том числе отходов ДСП, ЛДСП, МДФ. Равномерный нагрев футеровки камеры газогенератора значительно снижает внутренние напряжения в кладке, что предотвращает ее ускоренное разрушение. Срок эксплуатации газогенератора без ремонта составляет не менее 6 лет.

КОНТРОЛЛЕР-ПРОГРАММАТОР выполняет следующие функции:

•Регулирование процесса подачи топлива и воздуха в газогенератор;

•Регулирование процесса увлажнения сухого топлива в шнековом транспортере;

•Предотвращение аварийных ситуаций. Контроль и регулирование осуществляется по следующим параметрам:

•Температура воды в котле;

•Температура камеры газогенератора;

•Температура воздуха в шнековом транспортере;

•Уровень топлива в камере газогенератора.

Предусмотрены два режима управления механизмом подачи топлива и вентилятором наддува: 1 – режим интенсивного набора заданной температуры воды в котле. 2 – режим поддержания заданной температуры воды в котле.

Периодический переход с одного режима управления на другой позволяет обеспечить высокую точность поддержания требуемой температуры камеры газогенератора, в результате чего достигается стабильная интенсивная газификация топлива, что является главным условием его полного бездымного сгорания.

При этом температура воды в котле поддерживается с точностью ±1°С. Контролируются и предотвращаются следующие аварийные ситуации:

•При достижении температурой воды в котле значения 95°С, происходит отключе ние механизма подачи топлива;

•При достижении температурой воздуха в шнековом транспортере значения 65°С, включается двухступенчатая система пожаротушения; •При переполнении камеры газогенератора несгоревшим топливом происходит отключение механизма подачи топлива.

ОПЕРАТИВНЫЙ БУНКЕР снабжен ворошителем топлива, в результате чего исключается «зависание» опилок (стружки) в бункере и обеспечивается бесперебойная работа шнекового транспортера подачи топлива в автоматическом режиме.

В состав шнекового транспортера входит дозатор - шлюзовый затвор, который выполняет следующие функции:

•Обеспечивает высокую равномерность подачи топлива;

•Исключает возможность перемещения образующихся горючих газов по коробу шнекового транспортера в бункер, которое возможно в случаях нарушения тяги в дымовой трубе или режима подачи топлива в газогенератор, в результате чего предотвращается пожароопасная ситуация.

Вспомогательное оборудование:

Автоматические загрузочные устройства.

Предназначены для подачи топлива (опилки, щепа) в оперативный бункер.

| Технические характеристики: | |||||||||

| Модель котельной установки | Гефест-60 | Гефест-120 | Гефест-250 | Гефест-400 | Гефест-600 | ||||

| Тепловая мощность, кВт | 60 | 120 | 250 | 400 | 600 | ||||

| Температура теплоносителя, °С | 95 | 95 | 95 | 95 | 95 | ||||

| Потребляемое количество топлива: насыпной объем опилок (стружки), м³/сут объем кусковых отходов, м³/сут / кг/ч | 2-2,5 0,70-0,75 / 23-25 | 4-5 1,35-1,50 / 45-50 | 9-10 3-3,3 / 100-110 | 14-16 4,5-5,1 / 150-170 | 22-24 6,9-7,5 / 230-250 | ||||

| Потребляемая мощность, кВт | 0,9 | 0,9 | 1 | 2,05 | 2,05 | ||||

| Объем бункера, м³ | 0,6 | 1,5 | 1,5 | 1,5 | 1х1,5 | ||||

| Размеры отапливаемых помещений, жилых тыс.м² цехов тыс.м³ | 0,4-0,6 1,2-1,5 | 0,8-1,2 2,4-3,0 | 1,6-2,5 5,0-6,25 | 2,5-4 8,0-10 | 4-6 12-15 | ||||

| Объём загрузки сушильных камер,м³ | 12-15 | 25-30 | 50-60 | 100 | 150 | ||||

| Габариты установки Д/Ш/В, мм | 3600x2000x2300 | 4150x2450x2400 | 4900x2950x2600 | 4250x3700x3050 | 4600x4050x3050 | ||||

| Масса, кг | 1300 | 1950 | 4000 | 6000 | 7500 | ||||

| Модель котельной установки | Гефест-800 | Гефест-1000 | Гефест-1200 | Гефест-1600 |

| Тепловая мощность, кВт | 800 | 1000 | 1200 | 1600 |

| Температура теплоносителя, °С | 95 | 95 | 95 | 95 |

| Потребляемое количество топлива: насыпной объем опилок (стружки), м³/сут объем кусковых отходов, м³/сут / кг/ч | 30-32 9,3-10,2 /310-340 | 38-40 11,7-12,6 / 390-420 | 46-48 13,8-15 / 460-500 | 61-64 18,6-20,1 / 620-670 |

| Потребляемая мощность, кВт | 4,65 | 4,65 | 4,1 | 9,3 |

| Объем бункера, м³ | 1х3 | 1х3 | 2х1,5 | 2х3 |

| Размеры отапливаемых помещений, жилых тыс.м² цехов тыс.м³ | 5,5-8,0 16-20 | 6,5-10 20-25 | 8-12 24-30 | 11-16 32-40 |

| Объём загрузки сушильных камер,м³ | 200 | 250 | 300 | 400 |

| Габариты установки Д/Ш/В, мм | 5400x4400x3050 | 5550x4750x3050 | 8060x4400x3050 | 9200x4800x3050 |

| Масса, кг | 9600 | 12100 | 14500 | 18200 |

© Компания Kazstanex, 2020

Поставка станков по всему Казахстану